当我回顾最初的文章《压力密封阀门:简单的设计,高要求的应用》(之前由 VMA 在Valve发表并包含在《回归基础》中)时,最初发表于 2009 年),令我惊讶的是,从设计和应用的角度来看,在大直径(4 英寸及以上)、高压/高温压力密封闸门、球体和止回阀领域中,有多少保持不变。尽管金属阀座球阀在许多应用中已经取代了压力密封闸门和截止阀,但工厂设计人员仍然选择压力密封平行滑动闸阀用于联合循环发电厂和其他类似应用中的主蒸汽隔离(停止)。在需要蒸汽节流的地方,指定压力密封球阀,在高能管道系统中需要逆流保护的地方,安装压力密封止回阀。

设计优势:我总是喜欢跟阀门设计师开玩笑,说我们阀门人在命名方面并没有太多的创意。术语“压力密封”也不例外。这些阀门利用系统“压力”来“密封”环境压力。对于标准 150-600# 螺栓阀盖闸阀/截止阀/止回阀,具有由垫圈密封的法兰阀体-阀盖接头;随着系统压力的增加,泄漏的可能性也会增加。在压力密封设计中,随着系统压力的增加,泄漏的可能性会降低。除了具有这一优点之外,大多数压力密封设计的重量都比螺栓阀盖的同类产品轻,这是由于阀体和阀盖法兰以及连接螺母和螺栓的总增量重量的函数。

尽管许多设计考虑因素仍然相当稳定,但有一些进步推动了压力密封阀的变化。

这些进步共同为制造商提供了更快地制造质量更高的压力密封阀的工具。无论是在发电厂、炼油厂、化工厂、航空母舰还是纸浆和造纸厂,安装在高压/高温应用中的压力密封阀都可以继续为其所有者提供优质的服务。

依靠相当简单的设计原理,压力密封阀已经证明了其能够处理日益要求严格的化石燃料和联合循环蒸汽隔离应用,因为设计人员不断提高锅炉、余热锅炉和管道系统压力/温度范围。

压力密封阀的尺寸范围通常为 2 英寸至 24 英寸,ASME B16.34 压力等级为 #600 至 #4500,但一些制造商可以满足特殊应用对更大直径和更高额定值的需求。

与材料技术的进步保持同步,当今的压力密封阀有碳(A105 锻造和 Gr. WCB 铸造)、合金(F22 锻造和 Gr. WC9 铸造;F11 锻造和 Gr. WC6 铸造)、奥氏体不锈钢(F316 锻造)可供选择Gr. CF8M 铸造;适用于超过 1000° F、F316H 锻造和碳含量 > 0.04% 的合适奥氏体铸造牌号),以及许多其他合金/不锈钢/特殊材料。大多数制造商还提供 F91 锻造和/或 C12A 铸造合金 (9 Cr-1 MoV) 材料,用于上一轮联合循环发电厂建设和较新的燃煤电厂的高温(例如主蒸汽)管道系统。发射超临界和超超临界机组。

压力密封设计概念可以追溯到 1900 年代中期,当时,面对不断增加的压力和温度(主要在电力应用中),阀门制造商开始设计传统螺栓阀盖方法的替代方案来密封阀体/阀盖联合的。除了提供更高水平的压力边界密封完整性外,许多压力密封阀设计的重量比螺栓阀盖阀 (BBV) 同类产品轻得多。

螺栓连接阀盖与压力密封件

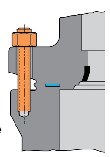

为了更好地理解压力密封设计概念,我们来对比 BBV 和压力密封之间的阀体到阀盖密封机制。图 1 描绘了典型的 BBV。阀体法兰和阀盖法兰通过螺柱和螺母连接,并在法兰面之间插入合适设计/材料的垫圈以促进密封。

图1

按照制造商定义的模式将螺柱/螺母/螺栓拧紧至规定扭矩,以实现最佳密封。然而,随着系统压力的增加,通过阀体/阀盖接头泄漏的可能性也会增加。

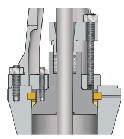

现在让我们看一下图 2 中详细的压力密封接头。注意各个阀体/阀盖接头配置的差异。大多数压力密封设计都采用“阀盖拉紧螺栓”来拉起阀盖并密封压力密封垫片。这反过来又在垫圈和阀体内径 (ID) 之间形成密封。分段推力环可维持负载。压力密封设计的优点在于,随着系统压力的增加,阀盖上的负载以及相应的压力密封垫片上的负载也会增加。因此,在压力密封阀中,随着系统压力的增加,通过阀体/阀盖接头泄漏的可能性会降低。

图2

在主蒸汽、给水、涡轮旁路和其他需要能够应对高压和高温应用中固有挑战的阀门的发电厂系统中,这种设计方法比 BBV 具有明显的优势。然而,由于压力密封阀依赖系统压力来辅助密封,因此最适合应用于最小、一致工作压力超过 500 psi 的系统。

但多年来,随着工作压力/温度的增加,以及调峰装置的出现,有助于密封的瞬态系统压力也对压力密封接头的完整性造成了严重破坏。

压力密封垫片

密封压力密封阀涉及的主要部件之一是垫圈本身。早期的压力密封垫片由铁或软钢制成。随后对这些垫圈进行镀银,以利用较软的镀层材料提供更紧密密封的能力。由于阀门水压试验期间施加的压力,阀盖和垫圈之间发生了“变形”(或垫圈轮廓的变形)。由于阀盖拉紧螺栓和压力密封接头固有的弹性,当系统压力增大/减小时,阀盖可能会移动并破裂,从而导致阀体/阀盖接头泄漏。在系统压力和温度均衡后,采用“热扭转”阀盖拉紧螺栓的做法可以有效地解决这个问题,但它要求所有者/用户维护人员在工厂启动后这样做。如果不遵守这一做法,则存在通过阀体/阀盖接头泄漏的可能性,这可能会损坏压力密封垫片、阀盖和/或阀体的内径,并产生复杂的问题和低效率,蒸汽泄漏可能会影响工厂的运行。

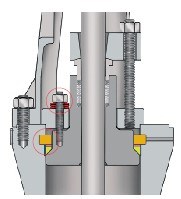

图3

因此,阀门设计者采取了几个步骤来解决这个问题。图 3 显示了活载阀盖拉紧螺栓的组合(从而在垫圈上保持恒定负载,最大限度地减少泄漏的可能性)以及将铁/软钢、镀银压力密封垫圈替换为由模压成型石墨。图 3 所示的垫片设计可以安装在以前配有传统型垫片的压力密封阀中。图 4 显示了实现相同最终结果的另一种设计方法。

石墨垫片的出现进一步巩固了压力密封阀在大多数应用中甚至日常启动/停止操作循环中的可靠性和性能。尽管许多制造商仍然推荐“热扭矩”,但如果不这样做,泄漏的可能性就会大大降低。

与许多发电厂阀门一样,压力密封阀的阀座表面相对而言承受非常高的阀座载荷。座椅完整性的保持取决于零部件的严格加工公差、根据齿轮或致动提供打开/关闭所需扭矩的方法以及座椅表面适当材料的选择/应用。采用钴、镍和铁基硬面合金,以实现楔块/阀瓣和阀座表面的最佳耐磨性。最常用的是 CoCr-A(例如 Stellite)材料。这些材料适用于多种工艺,包括屏蔽金属电弧、气体金属电弧、气体钨极电弧和等离子(转移)电弧。许多压力密封截止阀设计有整体硬面阀座,

如果您从事阀门行业很长时间,您可能会注意到阀门制造商在业务中使用的术语和行话方面并没有太多的创意。以“螺栓阀盖阀门”为例。阀体通过螺栓固定在阀盖上,以保持系统完整性。对于“压力密封阀”,系统压力有助于密封机制。对于“截止/止回阀”,当阀杆处于关闭位置时,流动以机械方式停止,但当处于打开位置时,阀瓣可以自由动作以检查流动的逆转。同样的原理也适用于设计中使用的其他术语以及阀门类型及其零部件。

压力密封闸阀主要有两种类型:

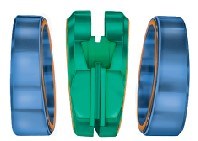

图4

1. 柔性楔式闸阀(图 4),采用柔性楔形关闭元件,依靠手轮或电动操作器产生的扭矩,将其驱动到阀座中,从而实现密封。柔性楔形闸阀被称为“扭矩密封”,因为它依靠施加的扭矩来提供密封力,以及系统压力的一些帮助。这种灵活性来自于楔块的设计,其中材料通过锯切或成型/制造中固有的其他工艺去除,围绕中心轮毂同心。增加的灵活性允许:

图5

其他设计也可供选择,包括“两件式”和“双盘”楔形类型,这些设计已被证明是有效的。

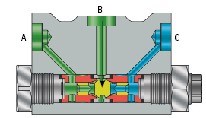

那么为什么要选择其中之一呢?平行滑阀几乎完全依赖上游压力来影响下游阀座上的密封。因此,在低压条件下,可能会发生通过阀座的泄漏。此外,阀座表面的滑动作用更容易磨损,并且如果颗粒被截留在阀座表面之间,则更有可能发生损坏。由于阀座的宽度和方向,平行滑阀比柔性楔形阀更难维护。但在将所有平行滑阀更换为柔性楔形闸门之前,请继续阅读。

由于柔性楔形闸阀需要扭矩来为密封表面提供能量(然后自身“松开楔形”),因此需要能够提供相对较高扭矩(对于平行滑阀)的执行器,但通常成本较高。然后是热粘合问题。

图6

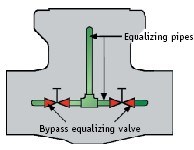

在工作温度接近 800°F 或更高时,楔式闸阀有可能以多种模式结合(例如,当暴露于高工作温度时,关闭,然后冷却;或者像启动时常见的那样,从环境温度,暴露于快速热瞬变,然后打开)。这种现象取决于各种设计和操作条件,但可以通过合并验证上游和下游孔之间的热平衡(Delta T 为 200°F 或更低)的操作程序来缓解。连接阀门上游和下游孔的旁路(图 6)可以促进这种热均衡。必须小心验证阀门本身的上游与下游热平衡,而不是远离连接管上的阀门。新一代联合循环发电厂的启动程序相对较快(与燃煤发电厂相比),特别容易受到热粘合的影响。然而,防止热粘合的最有效方法是选择平行滑块设计。

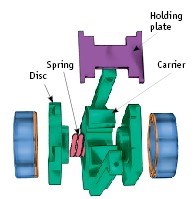

如果您还记得,在平行滑动设计中(图 5),两个圆盘通过弹簧在保持架中分开。该弹簧允许圆盘有足够的行程以超过热膨胀的影响。

热结合并不是压力密封阀所特有的现象。然而,由于压力密封通常用于高温环境,因此在解决此问题时要特别小心。

此外,压力密封阀的用户必须解决两个相关的操作问题:中心腔过压(CCOP)和压力锁定。与热粘合一样,这些现象可能导致阀门无法行程。请注意,热粘合、CCOP 和压力锁定是三个不同的问题,必须在项目的设计/采购阶段仔细评估和解决其潜力。ASME B16.34 第 2.3.3 段规定业主有责任确定 CCOP 和压力锁定的可能性,并提供防止 CCOP 和压力锁定的方法。

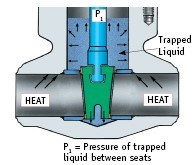

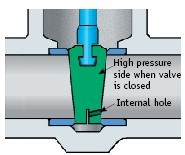

双座阀(楔形闸门、平行滑动闸门、球阀等)的关闭元件可能会因中心腔 (CCOP) 中的压力积聚或上游、下游压差的增加而锁定到位,或关闭阀门中的两个阀座作为管线压力降低的函数(压力锁定)。在 CCOP 的情况下(图 8),在环境温度下滞留在中心腔中的流体在引入热量时(例如在启动过程中)将会膨胀。这将导致流体膨胀,并且根据流体类型和温度,可能达到没有足够扭矩(手动或驱动)来克服压力并打开阀门的压力。

图7

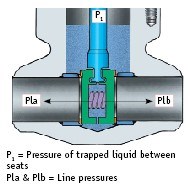

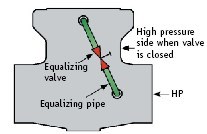

压力锁定(图 7)发生在双座阀中,其中阀座上游、下游或两侧的管线压力下降(作为工厂运行或事故的函数),从而产生足够的压差以阻止打开阀门。

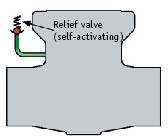

与热装订一样,有多种方法可以防止 CCOP 和压力锁定。其中包括以下内容:

图11

该压力侧过压。这有效地使阀门的密封能力成为单向的(图 9)。

攻入阀门的中心腔。此方法保持了阀门的双向密封能力(图 11)。

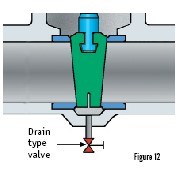

连接到在阀门中心空腔中钻孔并攻丝的管道的排水阀(图 12)。请记住,当排水阀关闭时,中心腔压力不会释放。

专有旁通阀可以像系统压力一样改变密封方向。保持双向密封(图 13)。

图13

压力密封截止阀

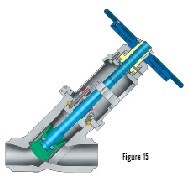

压力密封截止阀用于可能需要某种程度的流量控制(或节流)的应用(例如,在工厂启动或关闭模式下)。它们非常适合发电厂的隔离应用(例如,主蒸汽隔离、给水加热器隔离、锅炉/省煤器隔离等)。压力密封球可以采用与其对应闸阀相同的材料类型、驱动品种(手动、齿轮驱动、电动、气动、电动液压等)、阀内件组合和材料以及 ASME 压力等级。它们可以垂直(图 14)或倾斜(Y 型)方向(图 15)提供,作为所需流量 (Cv) 的函数。压力密封球可以与机械固定在阀杆上的圆盘一起提供,这样,当处于打开位置时,可以自由流动。然而,它们也可能配备在阀瓣袋中自由浮动的阀杆(参见插图,图 15)。在此方向(停止/止回)中,当阀门处于打开位置时,发生反向流动时阀盘将关闭,从而除了基本停止(或隔离)功能外还提供止回阀功能。

可以修改截止阀中的阀瓣轮廓,以更精细地控制操作条件下的流量(图 16)。这在系统依赖流量控制来优化性能的节流应用中特别有用。可以在阀门顶部安装刻度来测量阀门行程,这可以与流量曲线相关联,以准确控制通过阀门的实际流量。如果需要更严格的控制(例如调节),并且预计开度持续低于 20%,则建议使用包含专为应用设计的阀门操作系统的控制阀。通常在非压力侧包括平衡管,以帮助平衡阀门、增加升力和控制湍流。

图16

压力密封截止阀不受 CCOP、压力锁定或热粘合的约束;然而,必须评估高温(例如热膨胀)对零部件(阀杆、阀座等)的影响,尤其是在要驱动阀门时。

压力密封止回阀的主要职责是密封防止系统流动逆转,从而保护不适合处理这种情况的管道和组件(泵、仪器等)。它们的材料、压力等级和方向(垂直和倾斜)与压力密封截止阀相同。止回阀的选择通常基于许多变量,包括系统流动特性(例如,Cv、速度)、介质(例如,颗粒的类型和尺寸/浓度)以及工厂操作特性。

压力密封止回阀可以按以下配置提供:

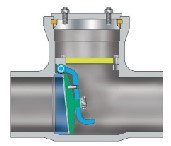

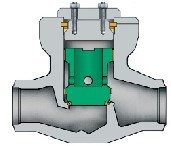

图17

1. 摆动检查(图 17)。压力密封旋启式止回阀通常与闸式隔离阀组合使用,以实现逆流保护。它们的 Cv 相对较高(与活塞检查相比)、操作简单且易于维护,因此深受管道系统设计人员的欢迎。

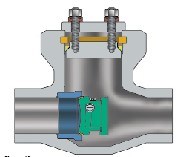

图18

2. 倾斜盘检查(图 18)。由于铰链销和阀瓣中心线之间的力矩较短(与摆动止回阀相比),倾斜阀瓣止回阀可以更快地对流量反转做出反应,从而为上游设备和介质“锤击”潜力提供更高的安全边际。购买前请注意这两种常见类型的止回阀在成本和 Cv 方面的差异。

图19

3. 活塞检查(图 19)。压力密封活塞止回阀经常与截止型隔离阀结合使用,以提供逆流保护。这些阀门有时配有弹簧,以帮助关闭和/或平衡管道,以提高整体性能。

摘要

尽管在概念上与其祖先相似,但当今的压力密封阀已经发展到能够满足更广泛的应用,同时提供更高的性能水平。阀门制造商继续努力调整有助于压力密封阀门性能的各种设计元素,以便为最终用户提供更大的价值,从而确保这些阀门将继续在发电厂运营中发挥关键作用。

本文最初由 VMA 发表,由 Don Bowers Jr. 撰写,当时他担任 Velan 的销售、电力总监。所有图像均为 Velan 的版权,其中描述的某些技术可能是该公司专有的。本次发布进行了少量更新。